多主元高熵合金凭借其独特的成分设计空间与优异的性能可调性,在航空航天、能源装备、电子信息、生物医疗等领域展现出巨大的应用潜力。当前需突破成分-结构-性能的精准调控、强韧化机制协同优化,以及复杂构件智能化成形等关键科学问题与技术瓶颈。未来研究将聚焦多尺度结构设计、功能特性集成与先进制造技术,开发兼具超高强度、多功能特性的新一代高熵合金材料,并推动其在极端环境与高端装备中的工程化应用。

【研究方向】

本团队致力于以下方向的研究:

共晶高熵合金及关键构件:

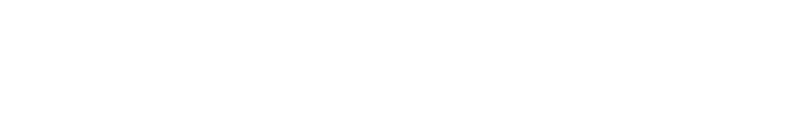

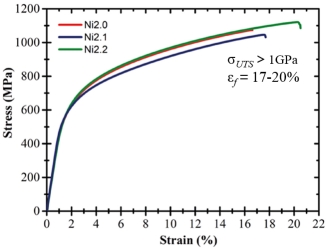

2014 年本团队在国内外率先提出了共晶高熵合金概念及设计思想,开辟了高熵合金新的分支领域,并提出了共晶高熵合金成分和组织设计准则,可以科学地选择合金元素,开发出系列新型高性能共晶高熵合金。发现了共晶高熵合金无需热机械处理即可获得超细的凝固组织,揭示了共晶高熵合金拉伸变形时几乎无颈缩的机制,对工程安全服役具有重要意义;研发了耐辐照性能优异、无辐照硬化、辐照晶格反常减小的共晶高熵合金,发现了共晶高熵合金是易于3D打印的理想材料,无需热等静压处理即具有优异的强塑性,揭示了共晶高熵合金扩散缓慢,易形成超细片层组织这一不同于传统合金的凝固机制。相关成果发表SCI论文120余篇,ESI高被引12篇,论文总引用超过9000余次,被41个国家和地区,207个科研机构跟踪研究和报道。

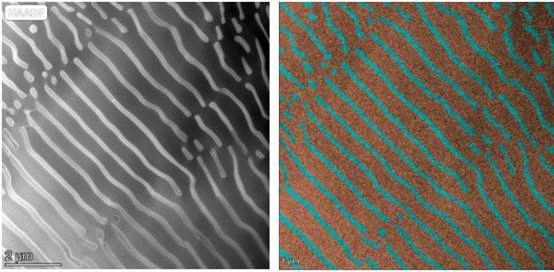

研发出适用于极地破冰船螺旋桨用AlCoCrFeNi系共晶高熵合金,该类合金具有优异的铸造性能,室温抗拉强度超过1GPa,断裂应变达22.8%,耐蚀性优于现役铜合金和不锈钢螺旋桨;同时开发出适用于该系列合金的硅砂铸型、渣+气保护熔炼、底铸、大气下整体浇铸全链条制备技术。2022年成功制备出直径米级,重量吨级共晶高熵合金螺旋桨,2024年成功制备出直径3米,重20吨的共晶高熵合金螺旋桨,螺旋桨内部组织、成分均匀,铸态综合性能达到重型破冰船螺旋桨的设计指标,远优于现役合金,技术成熟度达到5级以上。目前正在研制直径6米,重50吨重型共晶高熵合金螺旋桨。2027年预计将配置于极地破冰船完成极地应用示范。

吨级共晶高熵合金螺旋桨

共晶高熵合金超细均匀凝固组织

共晶高熵合金优异铸态力学性能

共晶高熵合金无颈缩变形机制,对工程安全服役具有重要意义

高强耐蚀软磁结构-功能一体化高熵合金及关键构件

针对深海重大装备推进系统需适配高强、耐蚀、导磁多功能特征轴套,但现有材料多性能相互矛盾,难以兼顾,无法满足新一代推进系统对轴套材料的高要求,已成为制约深海装备噪声水平的“卡脖子”问题,本团队提出了利用混合焓、错配度计算结合相图模拟,调控铁磁、耐蚀元素比例促进共格纳米相析出,通过最小化磁畴壁钉扎并与位错相互作用的高熵合金设计方法,成功设计出系列兼具轻质、高强、耐磨、耐蚀、导磁性能高熵合金新成分,同时开发出适用于该类多能特性高熵合金的真空气氛保护熔炼-电磁场精炼-熔渣过滤-钢模快冷熔铸-热锻加工-分级热处理全链条制备工艺技术,成功制备出长500 mm、直径300 mm,百公斤级工业尺度高熵合金轴套,第三方性能检测相关性能均达到设计指标,突破了高强、耐蚀、导磁多性能匹配,并在深海装备台架通过实验验证。

高强耐蚀软磁结构-功能一体化高熵合金轴套

高熵合金的智能化成形技术

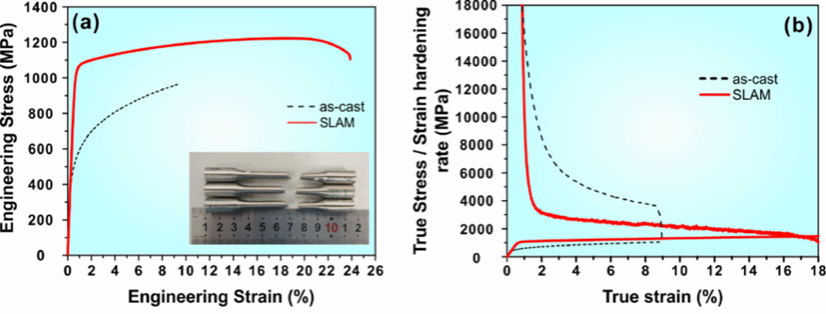

针对航空航天、能源装备等领域对复杂构件高性能与轻量化的迫切需求,传统高熵合金制备工艺存在成形精度低、组织调控难、性能稳定性差等瓶颈问题,严重制约了其在关键部件中的应用。增材制造(3D打印)技术是一种新兴技术,赋予了合金一些潜在优势。本团队通过调控激光工艺参数、建立线性回归方程与凝固过程相图模拟,成功制备AlCoCrFeNi系共晶高熵合金、VCoNi、CoCrNi等FCC系高熵合金。完成成分设计-工艺参数优化-性能研究一体化研究,打印后的共晶高熵合金具有1040 MPa的拉伸屈服强度和24%的总伸长率,无需任何后续的热处理;VCoNi合金拉伸伸长率大于15%,拉伸强度大于1.2 GPa,展现出了巨大的应用潜力。共晶高熵合金非常有能力克服3D打印金属材料面临的挑战,并且其有望在工业规模上作为高性能、低成本和可打印的结构材料。

SLM制备的共晶高熵合金力学性能

【研究条件】

在上述研究方向,本团队具备各类材料制备、组织与性能表征的先进设备,包括:

(1) 材料制备与加工

真空中/高频感应炉多台、电弧炉多台、大型冷/热轧机1台、放电等离子烧结(SPS)1台、激光3D打印设备1台、磨抛机多台、三维混粉机1台、真空干燥箱1台、行星式球磨机1台、热处理炉多台等。

(2) 组织与性能表征平台

金相显微镜1台、电化学工作站1台、显微硬度计1台,万能电子试验机1台(配备高温环境系统和DIC光学变形测量装置)等。与学校、学院分析测试中心联系紧密,分测拥有球差电镜、三维原子探针、原位高温EBSD等分析设备。